Pour aller à l’essentiel : L’industrie 4.0 redéfinit la chaudronnerie en combinant automatisation, IoT et fabrication additive pour amplifier compétitivité et sécurité. Les métiers se transforment vers une synergie homme-machine, optimisant qualité et efficacité. La maintenance prédictive illustre cette révolution. Découvrez les solutions innovantes de BTSI entreprise de tôlerie.

Comment rester compétitif dans une chaudronnerie confrontée à des exigences croissantes de précision, de productivité et de sécurité ? L’irruption de la Chaudronnerie industrie 4.0 redéfinit les ateliers traditionnels grâce à l’automatisation, à la numérisation des processus et à l’Internet des objets (IoT), alliant savoir-faire humain et innovations technologiques. Découvrez comment les robots de soudure, les logiciels CAO/FAO et la maintenance prédictive transforment les métiers, optimisant les flux de production et réduisant les risques, tout en préparant les professionnels aux compétences digitales incontournables demain, grâce à des outils comme la découpe laser ou la fabrication additive, en intégrant des compétences numériques et des outils de réalité augmentée.

- La chaudronnerie à l’ère du 4.0 : une transformation profonde du secteur

- Les technologies clés qui redéfinissent les ateliers de chaudronnerie

- L’atelier connecté : l’impact de l’IoT et de l’analyse de données

- Synthèse des bénéfices : l’impact de l’industrie 4.0 sur la performance en chaudronnerie

- Le chaudronnier de demain : compétences, formation et synergie homme-machine

- Ce qu’il faut retenir : les perspectives de la chaudronnerie connectée

La chaudronnerie à l’ère du 4.0 : une transformation profonde du secteur

La chaudronnerie, ancrée dans la métallurgie, entre dans l’ère de l’industrie 4.0. Des avancées comme l’automatisation, l’IoT et les matériaux composites redéfinissent les méthodes de fabrication. Ces innovations amplifient l’expertise humaine, créant une synergie entre technologie et savoir-faire artisanal.

Les ateliers modernes utilisent des robots collaboratifs pour des soudures complexes, des logiciels 3D pour évaluer la résistance et des capteurs IoT pour anticiper les pannes. Selon une étude du Ministère allemand de l’Économie en 2023, ces outils réduisent de 30 % les défauts et augmentent de 25 % l’efficacité. Découvrir la chaudronnerie, un pôle essentiel pour les entreprises industrielles éclaire cette évolution.

Les bénéfices sont concrets : compétitivité renforcée via des coûts maîtrisés, sécurité accrue grâce à la robotisation des tâches pénibles, et précision optimale avec l’impression 3D métallique. Dans l’aéronautique, cette technologie limite de 40 % les déchets en produisant des structures légères. Dans l’automobile, elle accélère la fabrication de prototypes sur mesure. Cette mutation exige une montée en compétences : les chaudronniers doivent maîtriser la CAO, l’analyse prédictive et les protocoles machine-à-machine pour répondre à la personnalisation de masse.

Les entreprises investissent dans des formations continues, comme la réalité virtuelle pour s’entraîner en sécurité aux soudures complexes, et collaborent avec des écoles techniques pour intégrer ces compétences dès la formation initiale. Ces évolutions positionnent la chaudronnerie comme un secteur clé pour une production agile, écologique et intégrée, tout en préservant le rôle irremplaçable de l’humain dans l’adaptation et la prise de décision.

Les technologies clés qui redéfinissent les ateliers de chaudronnerie

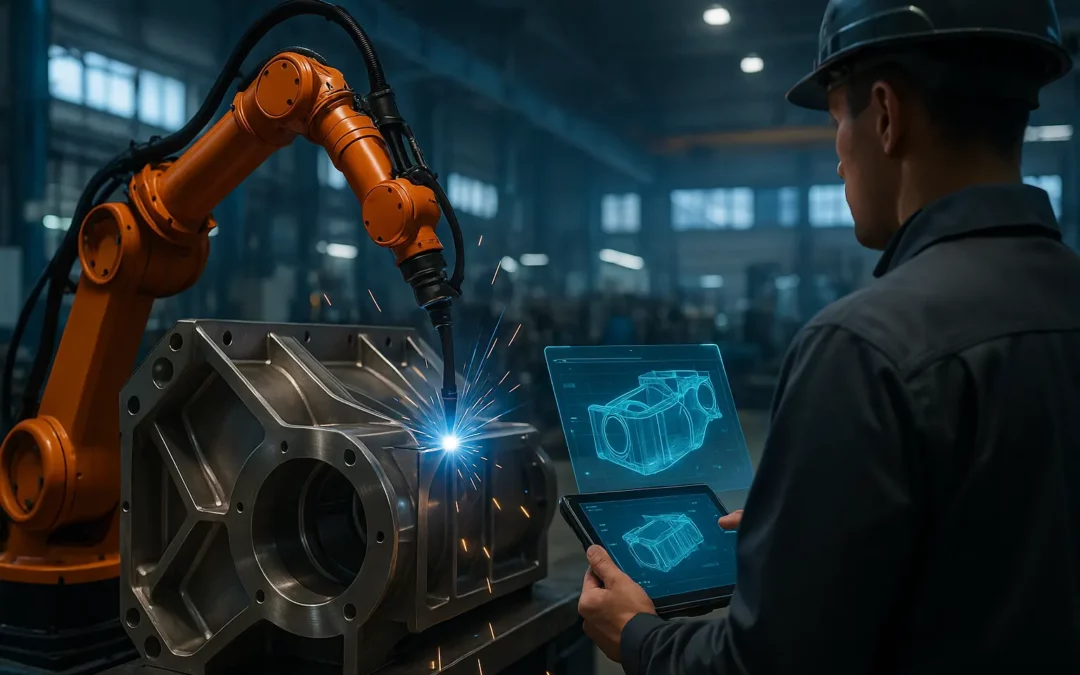

Automatisation et robotisation : vers une précision et une productivité accrues

Les robots de soudure équipés de capteurs et d’IA exécutent des opérations complexes avec une qualité constante. Ces systèmes réduisent les défauts de soudure de 40 % et multiplient la productivité par 3 sur les tâches répétitives. Les systèmes de découpe laser et plasma automatisés assurent des coupes précises à ±0,1 mm, limitant les chutes de matière de 25 %. Les bras robotisés manipulent des charges de plusieurs tonnes, éliminant 90 % des risques liés aux TMS.

Comme indiqué dans l’article sur le rôle dans le pliage et le découpage de tôle, l’automatisation réduit les temps de cycle de 30 % et intègre des systèmes de vision industrielle pour éviter les rebuts. Les opérateurs se spécialisent désormais dans le paramétrage des machines et le contrôle qualité, avec une formation continue aux outils numériques.

Conception, simulation et fabrication assistées par ordinateur (CAO/FAO)

Les logiciels de CAO comme SpaceClaim modélisent des structures complexes en 3D avec une précision de 0,05 mm. La simulation numérique avec SOLIDWORKS Flow Simulation teste la résistance des échangeurs de chaleur, évitant 80 % des prototypes physiques et économisant jusqu’à 15 % des coûts de R&D. Ces outils permettent l’optimisation topologique des structures, réduisant le poids des pièces de 20 % sans compromis sur la résistance.

Dans l’industrie pétrolière, des simulations CFD optimisent les canalisations métalliques soumises à des pressions extrêmes, améliorant le débit de 18 % grâce à des ajustements de géométrie. Dans l’automobile, des simulations thermiques anticipent les déformations des carrosseries en cas d’incendie, permettant des conceptions plus sûres.

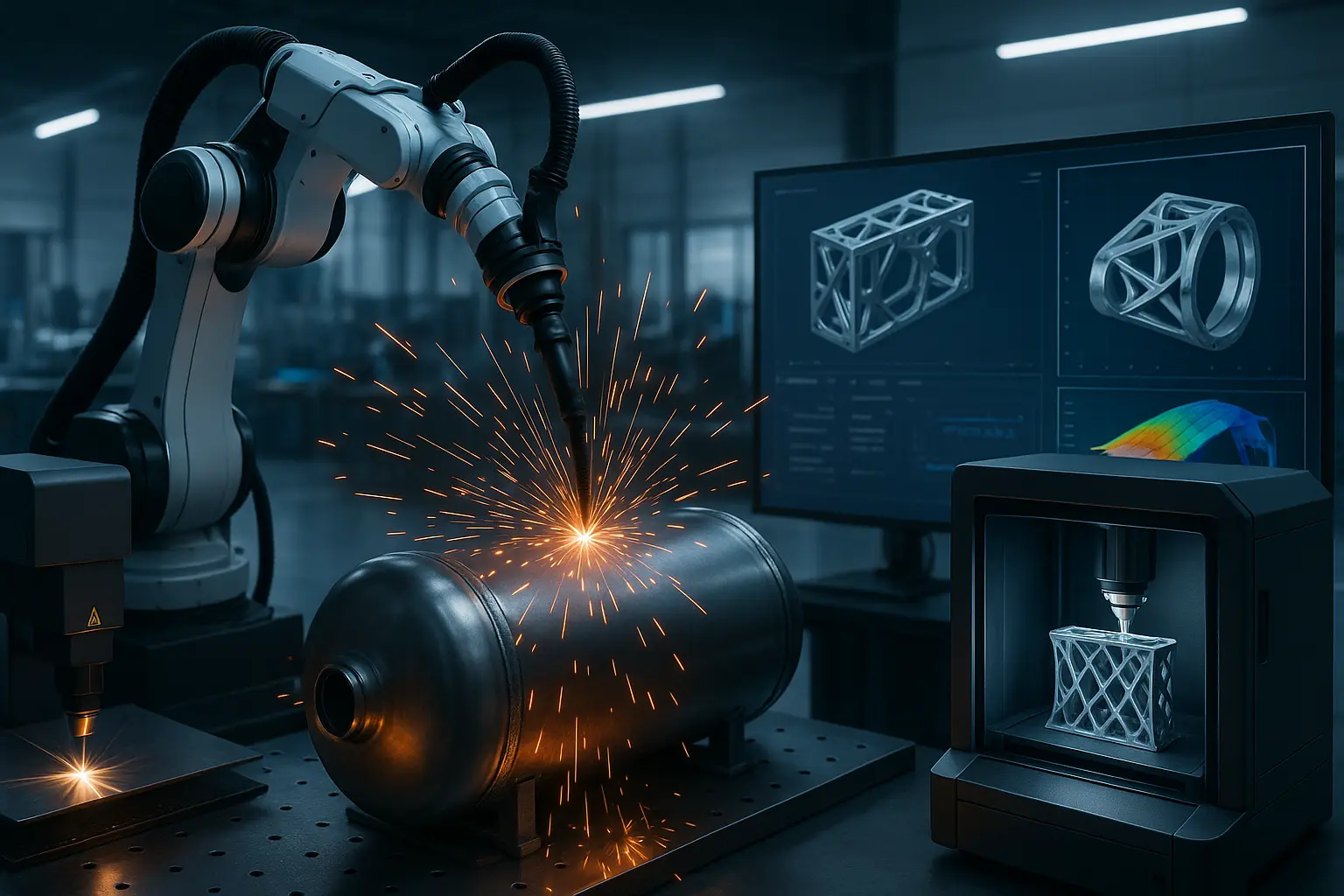

La fabrication additive métallique : une révolution pour les pièces sur mesure

- Augmentation de la productivité grâce à l’automatisation des tâches répétitives.

- Amélioration de la qualité et de la répétabilité des pièces fabriquées.

- Réduction de la pénibilité et des risques d’accidents pour les opérateurs.

- Optimisation de l’utilisation des matières premières avec un taux de rendement atteignant 95 %.

Dans l’aéronautique, l’impression 3D métallique réduit le poids des pièces de 35 % tout en conservant leurs propriétés mécaniques. Les turbines d’avion intégrant des micro-canaux de refroidissement voient leur durée de vie prolongée de 40 %. Dans le médical, les implants sur mesure en titane sont produits en 72 heures contre 3 semaines avec les méthodes classiques, avec une résistance à la fatigue 20 % supérieure grâce à des structures internes optimisées.

L’industrie du luxe utilise cette technologie pour des pièces en or 18 carats ou platine, avec une précision de 20 microns. Des canaux internes microscopiques permettent des gravures invisibles à l’œil nu, utilisées pour l’anti-contrefaçon dans la bijouterie haut de gamme.

L’atelier connecté : l’impact de l’IoT et de l’analyse de données

Surveillance en temps réel et maintenance prédictive

L’Internet des Objets (IoT) redéfinit les standards en chaudronnerie. Des capteurs intégrés aux machines surveillent en continu des paramètres critiques (vibrations, température, usure) avec une précision inédite. Par exemple, des capteurs de vibration sur les bras robotisés de soudure détectent des anomalies microscopiques avant qu’elles n’engendrent des arrêts coûteux.

La maintenance prédictive va plus loin : grâce à l’analyse avancée de ces données, les équipes anticipent 80 % des pannes avant qu’elles ne surviennent. Un rapport Deloitte indique que cette approche augmente la productivité de 25 %. Les bénéfices sont concrets : réduction des temps d’arrêt imprévus de 30 %, optimisation des cycles de maintenance et prolongation de la durée de vie des équipements.

Cependant, l’intégration de l’IoT dans les ateliers existants reste complexe. Les machines anciennes nécessitent des capteurs externes, avec des défis liés à l’espace physique ou aux interférences. Pourquoi attendre que vos machines tombent en panne alors que la solution est à portée de main ?

L’optimisation des flux de production grâce à la data

L’ère du tâtonnement est révolue. L’analyse des données de production transforme l’atelier en un écosystème intelligent, capable d’identifier les goulots d’étranglement en temps réel. Des systèmes avancés ajustent automatiquement la température des fours ou la pression des presses pour maintenir une efficacité maximale. Une étude récente montre que ces technologies réduisent les coûts de 15 % et accélèrent les délais de livraison de 22 %.

Production gagne en flexibilité : adaptation aux commandes personnalisées, réaffectation rapide des ressources et anticipation des besoins en matières premières. Les défis restent réels : 65 % des entreprises peinent à former leur personnel aux outils d’analyse de données. Pourtant, les gains sont tangibles.

Synthèse des bénéfices : l’impact de l’industrie 4.0 sur la performance en chaudronnerie

La chaudronnerie traverse une mutation profonde avec l’intégration de l’Industrie 4.0. Les gains de performance ne se limitent plus à l’automatisation ponctuelle mais s’étendent à l’ensemble de la chaîne de valeur, redéfinissant les standards de précision, de sécurité et d’adaptabilité.

| Critère | Approche en chaudronnerie traditionnelle | Approche avec l’Industrie 4.0 |

|---|---|---|

| Précision & Qualité | Dépendante du savoir-faire manuel, variabilité possible. | Constante et élevée grâce à l’automatisation et aux contrôles en temps réel. |

| Flexibilité & Prototypage | Processus long et coûteux, modifications complexes. | Prototypage rapide (impression 3D), adaptation agile des productions via la CAO/FAO. |

| Maintenance | Corrective (intervention après la panne), arrêts de production imprévus. | Prédictive (anticipation des pannes via l’IoT), maintenance planifiée. |

| Sécurité & Ergonomie | Risques élevés liés à la manutention de charges lourdes et aux tâches répétitives (TMS). | Réduction significative des risques grâce aux robots de manutention et à l’amélioration des postes de travail. |

| Compétences clés | Savoir-faire manuel, lecture de plans 2D, expertise du geste. | Compétences numériques, supervision de systèmes automatisés, analyse de données, collaboration homme-robot. |

Les chiffres parlent d’eux-mêmes : une réduction de 30 à 50 % des temps d’arrêt grâce à la maintenance prédictive, une augmentation de la durée de vie des machines de 20 à 40 %, et une optimisation des coûts de production. Les technologies de l’Industrie 4.0 ne remplacent pas les compétences, elles les transforment en les positionnant au cœur d’une chaîne de valeur réinventée par la digitalisation et la robotisation intelligente.

Le chaudronnier de demain : compétences, formation et synergie homme-machine

L’expertise humaine valorisée par la technologie

Le chaudronnier évolue d’un rôle d’exécutant vers celui de superviseur de systèmes automatisés. Les robots de soudure assistés par l’IA assurent les tâches répétitives avec une précision extrême, mais l’humain reste essentiel pour les ajustements en temps réel. Une étude indique que 72 % des entreprises combinent robotique et expertise humaine pour des résultats optimaux, illustrant cette synergie. Par exemple, dans les ateliers aéronautiques, les opérateurs corrigent les écarts de soudure détectés par des capteurs, garantissant des normes strictes.

Les nouvelles compétences indispensables à maîtriser

Les métiers de la chaudronnerie exigent une double compétence technique et numérique :

- Programmation de robots de soudure et de manutention.

- Maîtrise des logiciels CAO/FAO pour la modélisation 3D.

- Exploitation des données IoT pour une maintenance prédictive.

- Utilisation de la fabrication additive métallique et des alliages innovants.

- Dépannage de systèmes automatisés et optimisation des processus.

Ces compétences, absentes des formations classiques, deviennent des leviers de compétitivité. Une entreprise a ainsi réduit ses délais de prototypage de 40 % grâce à la fabrication additive. Les alliages légers, comme le titane, nécessitent une compréhension de leurs propriétés thermiques, un domaine où l’expérience des chaudronniers reste irremplaçable.

L’évolution de la formation : de l’atelier aux simulateurs virtuels

Les méthodes pédagogiques se transforment. Les simulateurs VR, comme ceux de MIMBUS, offrent un apprentissage sécurisé, réduisant les coûts de formation de 30 %. Un apprenant peut répéter une soudure complexe 50 fois virtuellement contre 5 en conditions réelles. La réalité augmentée guide les opérateurs via des lunettes connectées, affichant des instructions en temps réel. Ces outils, associés à une formation continue, préparent les professionnels à des environnements hyperconnectés. Les entreprises investissant dans ces technologies notent une amélioration de 25 % en productivité.

| Avantages | Inconvénients |

|---|---|

| Précision accrue via l’automatisation. | Coûts initiaux élevés pour les technologies. |

| Réduction des risques ergonomiques grâce à la robotique. | Besoins accrus en formation continue. |

| Optimisation des délais avec la CAO/FAO. | Complexité d’intégration des systèmes IoT. |

La transformation de la chaudronnerie sous l’Industrie 4.0 repose sur une synergie entre technologie et montée en compétences. Les entreprises investissant dans ces deux axes renforcent leur position stratégique, tout en préparant leurs équipes aux défis futurs. L’enjeu est de construire une collaboration fluide entre homme et machine, où l’adaptabilité humaine compense les limites des outils technologiques.

Ce qu’il faut retenir : les perspectives de la chaudronnerie connectée

La chaudronnerie industrielle vit une révolution silencieuse. Les entreprises qui ignorent cette transition risquent de voir leurs coûts augmenter de 30 % en cinq ans, selon une étude récente. L’Industrie 4.0 transforme le secteur grâce à l’intégration de technologies comme l’IoT, l’IA et la robotique, redéfinissant processus et compétences nécessaires.

Les gains de productivité sont tangibles : les ateliers connectés réduisent les temps d’arrêt via la maintenance prédictive, tandis que la fabrication additive produit des pièces complexes avec 40 % de déchets en moins. La réalité augmentée diminue de 96 % la durée des inspections et accélère la formation des opérateurs.

L’humain reste central : les techniciens doivent maîtriser machines CNC et logiciels de CAO tout en développant des compétences en analyse de données et supervision. Cet équilibre entre automatisation et expertise humaine détermine la réussite des entreprises selon les indicateurs sectoriels.

En bref : les évolutions de la chaudronnerie 4.0

La convergence de la chaudronnerie et de l’Industrie 4.0 modernise le secteur. Les points clés sont :

- Automatisation et robotisation pour une production plus précise et sûre.

- Numérisation des processus (CAO/FAO, simulation) pour une conception optimisée.

- Ateliers connectés (IoT, data) pour une maintenance prédictive et efficacité accrue.

- Évolution des métiers vers supervision, analyse et compétences numériques.

Pour accompagner votre entreprise dans sa transformation, découvrez les solutions proposées par BTSI entreprise de tolerie/.

La chaudronnerie, pilier de l’Industrie 4.0, fusionne savoir-faire traditionnel et digitalisation pour renforcer compétitivité et précision. Grâce à l’automatisation (robots de soudure, découpe laser), l’IoT (maintenance prédictive) et la fabrication additive, les ateliers gagnent en efficacité et sécurité. BTSI accompagne les entreprises dans cette transition, combinant innovation technologique et formation aux nouvelles compétences numériques.

FAQ

Quel salaire peut espérer un chaudronnier dans l’industrie ?

Le salaire moyen d’un chaudronnier industriel varie selon l’expérience et le secteur. En France, un débutant perçoit entre 2 000 et 2 500 € brut mensuels, tandis qu’un professionnel confirmé gagne entre 2 800 et 3 500 €. Les postes en maintenance ou dans des industries critiques (nucléaire, aéronautique) peuvent atteindre 4 000 €. La pénurie de main-d’œuvre qualifiée dans ce métier favorise des augmentations salariales et des primes spécifiques.

Qu’est-ce que l’industrie 4.0 appliquée au secteur de l’énergie ?

L’industrie 4.0 dans le secteur de l’énergie désigne l’intégration de technologies numériques pour optimiser la production, la distribution et la consommation d’énergie. Cela inclut des réseaux électriques intelligents (smart grids), des capteurs IoT pour surveiller les installations en temps réel, et l’utilisation de l’IA pour prédire les besoins énergétiques. Ces outils réduisent les pertes, améliorent la maintenance prédictive et intègrent les énergies renouvelables de manière plus fluide, répondant aux enjeux de transition écologique.

Quel diplôme préparer pour travailler en chaudronnerie ?

Le BEP (Brevet d’Études Professionnelles) en chaudronnerie industrielle reste une formation de base pour accéder au métier. Ce diplôme de niveau 3 (CAP/BEP) forme aux techniques de découpe, pliage, soudage et assemblage de métaux. Il est complété par des certifications professionnelles (CQP) ou des formations continues pour maîtriser les technologies 4.0 comme la soudure robotisée ou les logiciels de CAO/FAO. Un BTS Conception et Réalisation en Chaudronnerie Industrielle (niveau 5) est recommandé pour évoluer vers des postes de conception ou de supervision.

Dans quels domaines la chaudronnerie est-elle utilisée ?

La chaudronnerie intervient dans des secteurs stratégiques comme l’énergie (centrales nucléaires, éoliennes), le transport (aéronautique, ferroviaire), l’industrie lourde (sidérurgie, pétrochimie) et la construction navale. Elle produit des structures métalliques complexes (réservoirs, tuyauteries, châssis) nécessitant une précision extrême. Avec l’industrie 4.0, ce métier s’étend aux domaines high-tech comme la fabrication additive métallique, utilisée en médecine pour des implants sur mesure ou en aéronautique pour des composants légers.

Quel type de soudeur est le mieux rémunéré ?

Les soudeurs spécialisés dans des techniques complexes ou des environnements exigeants bénéficient des rémunérations les plus élevées. En France, un soudeur TIG (Tungsten Inert Gas) en aéronautique ou nucléaire peut gagner jusqu’à 4 500 € mensuels. Les soudeurs sous-marins, intervenant sur des infrastructures offshore, touchent des primes significatives (jusqu’à 10 000 €/mois en offshore). La montée en compétences en soudure robotisée ou en soudure de précision pour l’électronique industrielle ouvre également des perspectives salariales attractives.

Quel salaire pour un ingénieur en chaudronnerie ?

Un ingénieur en chaudronnerie, chargé de la conception et de l’optimisation des processus de fabrication, perçoit entre 3 500 et 4 500 € brut mensuels en début de carrière. Avec dix ans d’expérience, ce salaire grimpe à 5 500-6 500 €, voire plus en position de direction technique ou dans des projets d’envergure (centrales énergétiques, infrastructures offshore). Les experts en industrie 4.0 (automatisation, jumeaux numériques) sont particulièrement recherchés, avec des primes liées à la maîtrise des logiciels de simulation ou des systèmes IoT.

Comment l’industrie 4.0 est-elle nommée en France ?

En France, l’industrie 4.0 est souvent désignée sous le terme « Nouvelle Industrie Française » (NIF), initié par le plan gouvernemental « Industrie du Futur » lancé en 2013. Cette approche locale intègre les piliers de l’industrie 4.0 (numérisation, robotisation, IoT) tout en valorisant les spécificités du tissu industriel français, comme la transition écologique et l’innovation dans les TPE/PME. Des programmes comme « Usines du Futur » soutiennent cette transformation sectorielle.

Quelles sont les quatre révolutions industrielles ?

La première révolution industrielle (XVIIIe siècle) a vu l’essor de la mécanisation grâce à la vapeur. La deuxième (fin XIXe siècle) a introduit l’énergie électrique et la production de masse. La troisième (années 1970) a marqué l’automatisation avec l’électronique et les premiers ordinateurs. La quatrième, l’industrie 4.0, repose sur l’interconnexion des machines via l’IoT, l’intelligence artificielle et la fabrication additive. Chacune a bouleversé les modes de production, avec des impacts sociaux et économiques majeurs.

Quel secteur industriel consomme le plus d’énergie ?

L’industrie lourde représente 70 % de la consommation énergétique mondiale. Parmi elle, la sidérurgie (4 % de l’énergie mondiale), le ciment (8 %) et la production d’aluminium (5 %) figurent en tête. Ces secteurs nécessitent des températures extrêmes (jusqu’à 1 800 °C pour l’acier) et des procédés intensifs. L’adoption de technologies 4.0, comme la surveillance en temps réel des fourneaux ou l’optimisation énergétique via l’IA, permet de réduire cette consommation de 15 à 30 %, soutenant la décarbonation des processus.