Les explosions industrielles pourraient-elles causers des dommages irréversibles à vos équipements et votre personnel ? Les évents anti-explosion industriels assurent une protection passive essentielle, évacuant la surpression générée par une déflagration sans dépendance énergétique, tout en respectant les normes ATEX et NFPA 68. Ces dispositifs, calibrés pour s’ouvrir à une pression spécifique (Pstat), préservent des équipements critiques comme les silos, dépoussiéreurs ou séchoirs, réduisant les arrêts de production et les coûts liés aux réparations. Adaptés aux risques liés aux poussières, gaz ou buées combustibles dans des secteurs variés (agroalimentaire, chimie, métallurgie), ils garantissent sécurité et continuité opérationnelle grâce à des matériaux robustes et une conception sans entretien.

- Évent anti-explosion : la protection passive essentielle pour la sécurité industrielle

- Le risque d’explosion en industrie : causes et conséquences

- Fonctionnement et mécanisme d’un évent de décharge d’explosion

- Panorama des technologies d’évents anti-explosion : quel modèle pour quel usage ?

- Dimensionnement et conformité réglementaire : les clés d’une protection efficace

- Comment choisir et installer un évent anti-explosion : les critères techniques

- Investir dans la sécurité : analyse de la rentabilité et des bénéfices opérationnels

- L’essentiel à retenir sur les évents anti-explosion

Évent anti-explosion : la protection passive essentielle pour la sécurité industrielle

Les risques d’explosion en milieu industriel touchent des secteurs comme l’agroalimentaire, la chimie ou la menuiserie. Ils surviennent lorsque des gaz, poussières ou brouillards combustibles se mélangent à l’air en présence d’une source d’inflammation, générant une surpression destructrice.

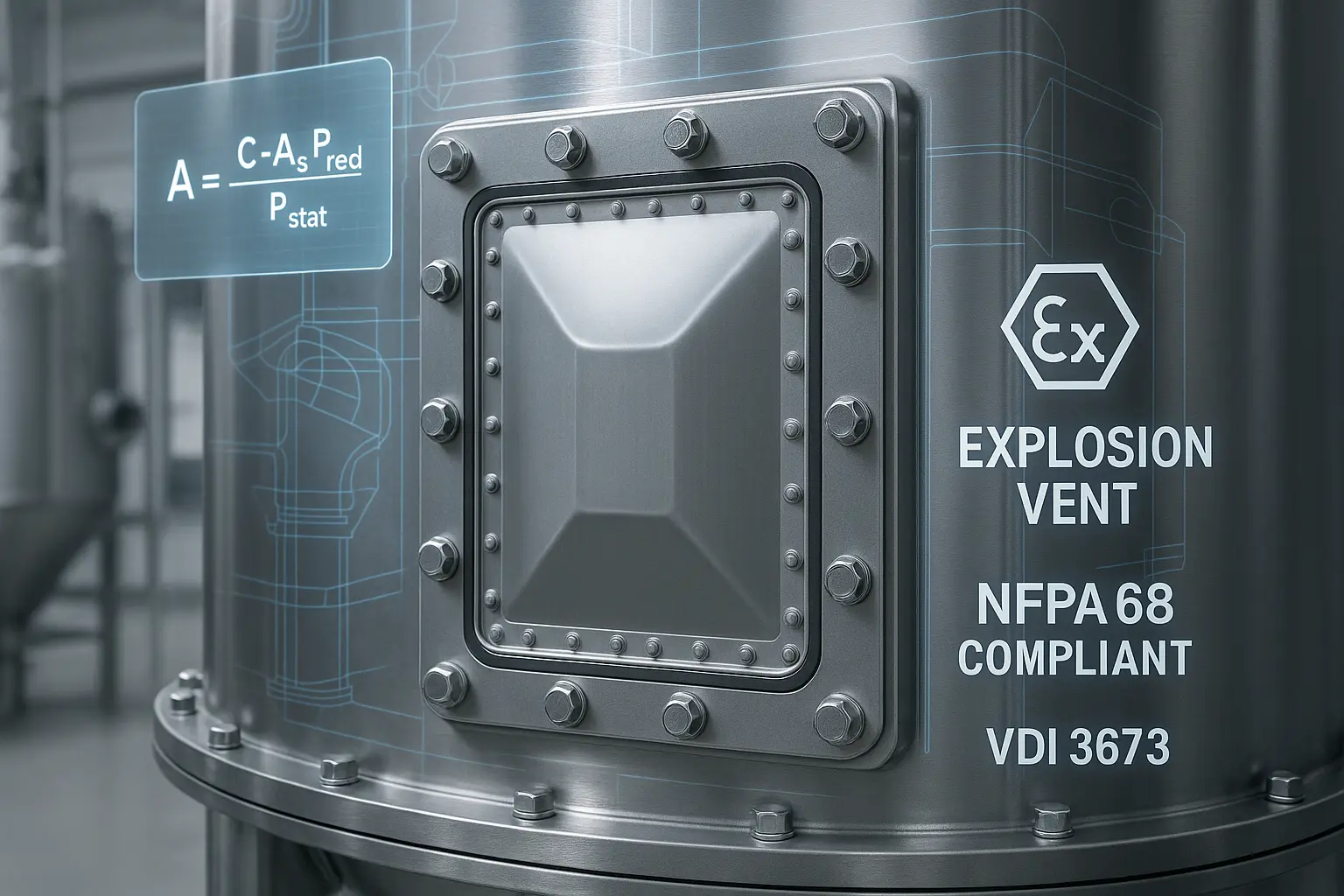

Un évent anti-explosion est une membrane conçue pour s’ouvrir à une pression spécifique (Pstat) lors d’une déflagration. Conforme aux normes ATEX et NFPA, il évacue les gaz et flammes vers une zone sûre, limitant les dégâts matériels et protégeant les personnes.

En tant que solution passive, l’évent réagit mécaniquement sans électricité ni entretien. Après déclenchement, il doit être remplacé pour restaurer la sécurité. Utilisé sur des silos, dépoussiéreurs ou séchoirs, il est dimensionné selon les normes NFPA 68 et VDI 3673, pour des pressions de 0,25 à 5 psig.

Au même titre que d’autres équipements de sécurité indispensables, l’évent s’intègre dans une stratégie globale contre les explosions. Résistant au vide et aux températures extrêmes (-40°C à 1093°C), il garantit une protection fiable dans des conditions sévères.

Le risque d’explosion en industrie : causes et conséquences

Une explosion industrielle résulte de cinq facteurs réunis : un combustible (poussière, gaz), un comburant (oxygène), une source d’inflammation (étincelle), un confinement (silo) et une mise en suspension. Ce « pentagone de l’explosion » se déclenche en quelques secondes, générant une pression jusqu’à 100 fois supérieure à la pression atmosphérique.

Elle survient par l’allumage de gaz, buées ou poussières combustibles mélangés à l’air, notamment dans des espaces clos (silos, cuves). Les conséquences humaines incluent brûlures, lésions pulmonaires ou décès. L’explosion de l’usine AZF (Toulouse, 2001) a fait 31 morts, celle de Beyrouth (2020) plus de 200 victimes. Les dégâts matériels entraînent destructions d’équipements, arrêts de production et coûts de dépollution élevés (10 à 15 milliards $ pour Beyrouth).

- Agroalimentaire : silos à grains, sucreries

- Industrie du bois : sciure lors du sciage

- Métallurgie : poudres métalliques

- Industrie chimique et pharmacie : solvants et poudres

Les secteurs logistiques, pétroliers et de recyclage restent exposés. Une explosion dans un silo ou une raffinerie cause des pertes économiques majeures et des pollutions durables. La prévention repose sur des équipements comme les évents anti-explosion pour limiter les risques.

Fonctionnement et mécanisme d’un évent de décharge d’explosion

Les évents anti-explosion sont des dispositifs de sécurité passive conçus pour s’ouvrir à une pression spécifique, évacuant les gaz et flammes lors d’une déflagration pour protéger les installations et le personnel. Voici leur fonctionnement.

Principe de base : une membrane de rupture calibrée

Un évent constitue la zone la plus faible d’une enceinte. Il s’active à une pression d’ouverture statique (Pstat), généralement entre 0,25 et 5 psig, évitant l’éclatement de l’équipement.

Processus séquentiel d’évacuation

- Une déflagration génère une surpression rapide dans un espace clos.

- L’évent s’ouvre lorsque la pression atteint sa Pstat prédéfinie, avant que celle-ci ne dépasse les capacités de l’enceinte.

- L’ouverture rapide et non restreinte évacue les gaz et flammes vers une zone sécurisée.

- La pression interne chute à un niveau acceptable, appelé pression réduite d’explosion (Pred), inférieur à la résistance structurelle de l’équipement.

Fiabilité et normes de conception

Conformes aux normes NFPA 68 et ATEX, ces dispositifs nécessitent peu d’entretien. La Pred reste sous 2 bar pour garantir leur efficacité.

Avantages et limites des systèmes passifs

Économiques, simples à installer et fiables (pas d’électronique), les évents nécessitent une zone d’exclusion externe pour sécuriser les gaz évacués. En intérieur, les évents sans flamme évitent les incendies post-explosion.

Leur simplicité mécanique et conformité aux normes minimisent les risques, protégeant des équipements critiques comme les silos ou les séchoirs.

Panorama des technologies d’évents anti-explosion : quel modèle pour quel usage ?

Les évents anti-explosion ne constituent pas une solution universelle : leur choix dépend des contraintes sanitaires, économiques et de performance rencontrées dans les installations industrielles. La gamme Vent-Saf propose des conceptions adaptées à des scénarios variés, allant de la résistance aux cycles de pression intense à la conformité aux normes alimentaires.

Évents métalliques à dôme

Les modèles VSP™ (Vent-Saf Plus) et VSS™ (Vent-Saf Sanitary) illustrent la précision des conceptions métalliques à dôme. Le VSP™, conçu pour des cycles de pression répétés, résiste à plus d’1 million de cycles. Sa faible masse garantit une ouverture rapide, idéale pour les variations fréquentes. Avec une pression d’ouverture (Pstat) de 0,021 à 0,35 barg et un taux de service jusqu’à 80%, il s’impose dans les applications critiques.

Le VSS™, version sanitaire du VSP™, répond aux exigences des industries alimentaires et pharmaceutiques. Sa surface lisse évite l’accumulation de résidus, avec des joints FDA (silicone blanc dur). Sa tolérance d’ouverture assure une précision accrue en conditions de vide cyclique.

Évent métallique plat

Le VSE™ (Vent-Saf Economy), modèle économique, s’adresse aux installations à pression statique. Contrairement aux modèles à dôme, il nécessite des barres de support pour les applications sous vide. Son ouverture bidirectionnelle (0,017 à 0,35 barg) et son taux de service similaire (jusqu’à 80%) en font une solution abordable pour les équipements atmosphériques, malgré une durée de vie limitée aux cycles légers.

Évents composites

Les modèles EXP/DV™ (composite à dôme) et EXP/LCV™ (rectangulaire plat) combinent légèreté et résistance. L’EXP/DV™, avec revêtement Téflon® et découpe laser, supporte des pressions d’ouverture supérieures (0,07 barg minimum) et diamètres jusqu’à 1,2 mètre. Monté sur support, il excelle en cycles vide-positif avec taux de service de 80%. L’EXP/LCV™ s’adapte aux équipements rectangulaires (0,035 à 0,35 barg), taux de service plafonné à 60%.

| Modèle | Type de conception | Pression d’ouverture (Pstat) typique | Taux de service (%) | Idéal pour… |

|---|---|---|---|---|

| VSP™ / VSS™ | Métallique à dôme simple | 0,021 à 0,35 barg | 60-80% | Conditions cycliques, applications sanitaires (VSS), haute fiabilité |

| VSE™ | Métallique plat | 0,017 à 0,35 barg | 60-80% | Conditions statiques ou atmosphériques, solution économique |

| EXP/DV™ | Composite à dôme circulaire | 0,07 barg et plus | 80% | Cycles de pression (vide à positif), diamètres importants |

| EXP/LCV | Composite rectangulaire plat | 0,035 à 0,35 barg | 60% | Charges cycliques légères, équipements rectangulaires |

Dimensionnement et conformité réglementaire : les clés d’une protection efficace

Les évents anti-explosion ne sont pas dimensionnés de manière empirique. Leur surface doit être calculée précisément pour garantir une évacuation efficace de la surpression générée lors d’une déflagration. Cette exigence technique s’appuie sur des normes internationalement reconnues telles que la NFPA 68 (États-Unis) et la VDI 3673 (Europe), qui intègrent des paramètres critiques comme le volume de l’équipement, la nature des poussières (indice Kst), la pression d’ouverture (Pstat) et les conditions thermiques.

Les évolutions récentes des normes montrent une avancée significative. La VDI 3673, par exemple, étend son domaine d’application à des volumes allant de 0,1 à 10 000 m³, avec une plage de pression d’activation statique allant jusqu’à 1 bar. Ces mises à jour, intégrant des modèles d’explosions ventilées, permettent une adaptation aux poussières présentant un indice Kst jusqu’à 800 bar·m/s, contre 600 bar·m/s précédemment.

La conformité à la directive européenne ATEX (2014/34/UE) constitue un impératif absolu. Les évents, en tant qu’équipements de protection, doivent répondre à des exigences strictes pour être utilisés en zones à risque. Ce cadre réglementaire exige notamment des tests rigoureux et une certification CE. Assurer la conformité ATEX dans les environnements industriels est une obligation légale qui passe par le choix d’équipements certifiés, y compris les évents de décharge.

Les innovations technologiques, comme les évents VSP™ ou EXP/DV™, offrent des performances accrues avec des tolérances d’ouverture extrêmement précises (±0,25 psig) et des résistances thermiques allant jusqu’à 1093 °C. Ces avancées, couplées à une approche réglementaire rigoureuse, permettent de réduire les risques tout en optimisant les coûts de protection.

Comment choisir et installer un évent anti-explosion : les critères techniques

Critères de sélection : une approche systématique

La sécurité industrielle exige une analyse précise des paramètres techniques avant de commander un évent anti-explosion. Les professionnels doivent impérativement communiquer ces données au fournisseur pour garantir une protection optimale.

- Pression d’ouverture positive (Pstat) requise : de 0,25 psig à 5 psig selon le modèle.

- Pression et température opératoires : jusqu’à 1093°C avec isolation thermique.

- Niveau de vide maximal : certains évents métalliques à dôme résistent au vide sans support.

- Compatibilité des matériaux : acier inoxydable 316SS, joints en silicone ou Téflon.

- Présence de cycles de pression : vérifier la performance dynamique sur 1 million de cycles.

- Dimensions et type de montage : montage entre brides ANSI 150 ou cadres soudés/boulonnés.

Options techniques déterminantes

Pour des environnements exigeants, deux options méritent une attention particulière :

L’isolation thermique permet de résister à des températures extrêmes (jusqu’à 1093°C), limitant la condensation et optimisant l’efficacité énergétique. Le capteur d’ouverture magnétique MBS™ offre un avantage compétitif en envoyant un signal immédiat au système de contrôle en cas d’activation. Ce dispositif, conforme aux normes de zones dangereuses, permet une réaction instantanée pour arrêter les équipements critiques.

Installation : bonnes pratiques clés

Le montage détermine 60 % de l’efficacité d’un évent. Les modèles ronds s’installent entre brides ANSI 150/DIN PN 10, les rectangulaires sur cadres de sécurité en acier au carbone ou 304SS. L’alignement des joints intégraux est critique pour l’étanchéité.

Les évents EXP/DV nécessitent un anneau de support extérieur, tandis que les systèmes équipés de capteurs MBS™ doivent être câblés vers les systèmes de contrôle. La norme NFPA 68 exige un positionnement évitant les obstacles et minimisant les risques pour le personnel.

Investir dans la sécurité : analyse de la rentabilité et des bénéfices opérationnels

Installer un évent anti-explosion n’est pas une simple dépense de sécurité, mais un investissement stratégique pour la pérennité d’une activité industrielle. En intégrant cette protection, les entreprises transforment un risque industriel potentiellement dévastateur en un coût maîtrisé.

Une explosion non protégée peut entraîner des coûts colossaux. Les dommages directs incluent la destruction d’équipements coûteux et la perte de matières premières. Les coûts indirects s’étendent à l’arrêt de production (jusqu’à des semaines de perte de revenus), aux pénalités contractuelles, et à l’impact sur la relation client. Les conséquences humaines et juridiques complètent ce tableau noir : accidents du travail, enquêtes réglementaires, amendes, et augmentation des primes d’assurance.

À l’inverse, le coût d’un système d’évents anti-explosion s’arrête à l’investissement initial. Ces dispositifs préservent les équipements en cas d’incident et permettent un redémarrage rapide, limitant la perte de production à quelques heures plutôt que des semaines. Cette continuité d’activité constitue le principal retour sur investissement.

L’aspect environnemental n’est pas négligeable. Une décharge contrôlée via un évent évite la dispersion incontrôlée de substances nocives dans l’environnement, réduisant la responsabilité écologique de l’entreprise.

En fin de compte, la question n’est pas « Combien coûte un évent anti-explosion? » mais « Combien vaut la continuité de votre activité face à un risque industriel majeur? »

L’essentiel à retenir sur les évents anti-explosion

Les évents anti-explosion constituent une barrière passive incontournable pour atténuer les risques liés aux déflagrations industrielles. Leur capacité à libérer la surpression générée par une explosion, tout en minimisant les dommages structurels, en fait un élément clé de la sécurité des installations. Leur mise en œuvre, encadrée par des normes strictes, garantit une protection optimale des équipements et des personnels.

- L’évent anti-explosion est une protection passive essentielle contre les déflagrations de poussières et de gaz.

- Son rôle est de libérer la surpression de manière contrôlée pour préserver l’intégrité des équipements industriels.

- Le choix, le dimensionnement et l’installation doivent respecter des normes strictes et la réglementation ATEX (NFPA 68, VDI 3673).

- C’est un investissement stratégique qui assure la sécurité du personnel et la continuité de la production.

Pour une analyse précise de vos besoins et la sélection de la solution la plus adaptée à votre process, il est recommandé de consulter des experts. N’hésitez pas à demander conseil pour choisir un event anti explosion.

Les évents anti-explosion sont des dispositifs critiques pour la sécurité industrielle, protégeant personnel et équipements contre les déflagrations. Leur choix, dimensionnement et conformité aux normes ATEX, NFPA 68 et VDI 3673 garantissent une protection efficace. En investissant dans ces solutions, les entreprises assurent continuité d’activité et maîtrise des risques.

Les évents anti-explosion sont des dispositifs critiques pour la sécurité industrielle, protégeant personnel et équipements contre les déflagrations. Leur choix, dimensionnement et conformité aux normes ATEX, NFPA 68 et VDI 3673 garantissent une protection efficace. En investissant dans ces solutions, les entreprises assurent continuité d’activité et maîtrise des risques.

FAQ

Qu’est-ce qu’un évent anti-explosion et pourquoi est-il essentiel en milieu industriel ?

Un évent anti-explosion est une membrane de protection conçue pour s’ouvrir de manière contrôlée à une pression spécifique (Pstat), permettant l’évacuation des gaz de combustion lors d’une déflagration. Ce dispositif de sécurité passive est crucial dans les environnements industriels où la présence de poussières, gaz ou buées combustibles crée un risque d’explosion. L’évent protège le personnel et les équipements en limitant la pression interne à un niveau sécuritaire (Pred), évitant ainsi la destruction de l’équipement (silo, dépoussiéreur, etc.).

Conformes à la Directive européenne ATEX et aux normes de sécurité industrielle, les évents anti-explosion doivent être calibrés selon les spécificités de chaque installation. Leur fiabilité mécanique – sans dépendance électronique – en fait une solution robuste pour des secteurs comme l’agroalimentaire, la chimie ou l’industrie du bois, où les risques d’explosion sont constants.

Quels sont les différents types d’évents anti-explosion et leurs domaines d’application ?

Plusieurs technologies d’évents anti-explosion existent, adaptées à des contextes opérationnels variés :

- VSP™ (Vent-Saf Plus) : Évent métallique à dôme, économique et fiable, avec une conception brevetée et une résistance élevée au vide. Adapté aux cycles de pression répétés, il s’ouvre entre 0,021 barg et 0,35 barg avec un taux de service pouvant atteindre 80%.

- VSS™ (Vent-Saf Sanitary) : Version VSP optimisée pour les applications sanitaires/aseptiques. Conçu sans cavités avec finition lisse et joints FDA-compatibles, il convient aux industries agroalimentaires et pharmaceutiques.

- VSE™ (Vent-Saf Economy) : Modèle économique pour conditions statiques ou atmosphériques, nécessitant des barres de support en cas de vide. Son ouverture bidirectionnelle et ses versions à 1 ou 4 pétales d’ouverture répondent à différents besoins de pression.

- EXP/DV™ : Évent composite à dôme circulaire, découpé au laser avec revêtement Téflon®. Idéal pour les cycles de pression (vide à positif) et les grands diamètres, avec pression d’ouverture à partir de 0,07 barg.

- EXP/LCV™ : Modèle composite rectangulaire plat, adapté aux charges cycliques légères. Son design rectangulaire facilite l’intégration sur équipements de géométrie spécifique.

Le choix dépend des contraintes opérationnelles : pression de service, température, résistance à la corrosion, exigences sanitaires ou encore dimensions de montage.

Comment sont déterminées les normes de dimensionnement des évents anti-explosion ?

Le dimensionnement des évents anti-explosion suit des normes techniques précises pour garantir une protection optimale. Les référentiels principaux sont :

- NFPA 68 (États-Unis) : Définie par la National Fire Protection Association, cette norme établit les méthodologies de calcul de la surface d’évent nécessaire en fonction du volume de l’équipement, de la nature du combustible (poussière, gaz, mélange hybride), et des caractéristiques de l’explosion (KSt pour les poussières, KG pour les gaz, Pmax). Elle intègre des adaptations pour les rapports longueur/diamètre, la turbulence initiale et les conduits d’évent.

- VDI 3673 (Allemagne) : Cette directive technique allemande fournit des recommandations complémentaires, particulièrement utiles pour les configurations atypiques.

Les calculs intègrent des paramètres critiques comme la pression d’ouverture (Pstat), la pression réduite d’explosion (Pred) qui ne doit pas dépasser les deux tiers de la résistance ultime de l’équipement, et la masse de l’évent qui influence la réponse dynamique. Ces normes assurent une conception technique rigoureuse, essentielle pour la conformité réglementaire ATEX et la sécurité industrielle.

Quels sont les critères techniques à considérer lors du choix et de l’installation d’un évent anti-explosion ?

Le choix et l’installation d’un évent anti-explosion nécessitent une analyse technique approfondie. Les critères essentiels à valider incluent :

- Pression d’ouverture positive (Pstat) : Doit être adaptée aux contraintes opérationnelles spécifiques, avec des tolérances précises (± 0,017 à ± 0,034 barg selon le modèle).

- Pression et température opératoires : Les valeurs normales et maximales de fonctionnement influencent le choix des matériaux et des joints (joints silicone, Néoprène ou Viton®).

- Résistance au vide : Certains modèles comme le VSP™ résistent au vide sans support, contrairement au VSE™ qui nécessite des barres de support.

- Compatibilité des matériaux : Acier inoxydable 316SS pour la plupart des composants, avec options pour environnements agressifs ou applications sanitaires.

- Conditions de cycles de pression : Les modèles VSP™, VSS™ et EXP/DV™ sont particulièrement adaptés aux variations répétées de pression.

- Dimensions et type de montage : Modèles ronds montés entre brides ANSI/DIN ou rectangulaires sur cadres soudés/boulonnés.

L’installation doit respecter les directives du fabricant pour garantir l’étanchéité et la performance. Des options complémentaires comme l’isolation thermique (jusqu’à 1093°C) ou le capteur d’ouverture magnétique MBS™ pour alerte en temps réel peuvent être intégrées selon les besoins.

Quels sont les coûts associés à un système d’évents anti-explosion comparés aux risques d’explosion non maîtrisés ?

L’investissement dans un système d’évents anti-explosion est largement justifié par les coûts potentiels d’une déflagration non contrôlée. Voici la comparaison des coûts :

- Coût d’acquisition d’évents : Modéré et variable selon le type (VSP™, VSE™, EXP/DV™) et le volume à protéger. Un évent standard représente un investissement raisonnable par rapport à la valeur des équipements protégés.

- Coûts directs d’une explosion non maîtrisée : Remplacement d’équipements endommagés, perte de matières premières, coûts de nettoyage et de mise en sécurité.

- Coûts indirects : Arrêt de la production pendant plusieurs semaines, pertes de chiffre d’affaires, pénalités contractuelles, impact sur la réputation.

- Coûts humains et juridiques : Blessures ou décès du personnel, enquêtes réglementaires, amendes potentielles, augmentation des primes d’assurance.

- Avantage de continuité d’activité : Un évent bien dimensionné préserve souvent l’équipement, permettant un redémarrage plus rapide après un incident mineur.

- Avantage environnemental : La décharge contrôlée via un évent est préférable à une explosion non contrôlée qui pourrait disperser des substances nocives.

Des accidents majeurs illustrent cette réalité : l’explosion de Beyrouth en 2020 a causé 10 à 15 milliards de dollars de dommages, tandis que les coûts potentiels d’un accident nucléaire grave pourraient atteindre 430 milliards d’euros selon l’IRSN. Ces chiffres soulignent l’importance stratégique des systèmes de protection comme les évents anti-explosion.