La passivation de l’acier, technique essentielle dans l’industrie métallurgique, offre une protection efficace contre la corrosion. Voici les points clés :

- Définition : Traitement chimique formant une couche protectrice invisible

- Processus : Nettoyage, décapage, traitement, rinçage et séchage

- Avantages : Protection anticorrosion, durabilité accrue, réduction des coûts

- Applications : Industrie agroalimentaire, pharmaceutique, aéronautique et logistique

- Innovations : Utilisation de nanoparticules, traitements écologiques, automatisation

La passivation de l’acier est un processus essentiel dans l’industrie métallurgique, offrant une protection efficace contre la corrosion. Cette technique, largement utilisée dans divers secteurs industriels, permet d’améliorer significativement la durabilité et la résistance des matériaux en acier. En 2023, le marché mondial de la passivation de l’acier a atteint une valeur de 2,8 milliards de dollars, témoignant de son importance croissante dans l’industrie moderne.

Définition et principe de la passivation de l’acier

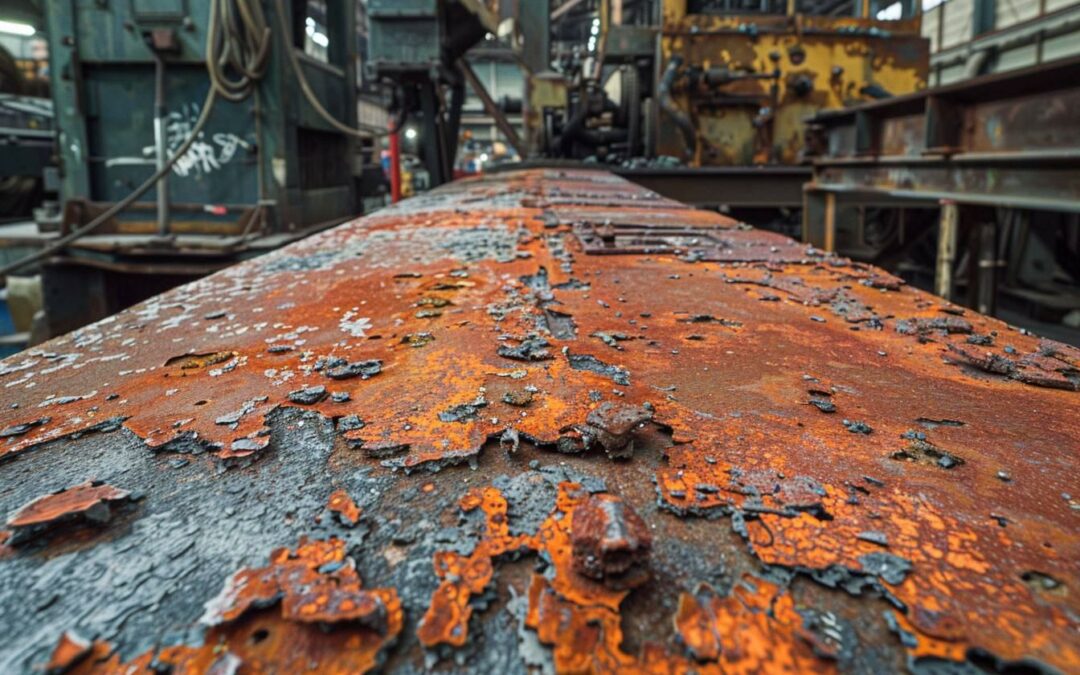

La passivation de l’acier est un traitement chimique de surface qui vise à former une couche protectrice invisible sur le métal. Cette couche, appelée film passif, agit comme une barrière contre les agents corrosifs. Le processus consiste à exposer l’acier à un environnement oxydant contrôlé, généralement à l’aide d’acides spécifiques.

Pour les professionnels de l’industrie, comprendre ce phénomène est fondamental. Le film passif se compose principalement d’oxydes et d’hydroxydes métalliques, offrant une résistance remarquable à la corrosion. Cette protection permet de prolonger considérablement la durée de vie des équipements et des structures en acier, réduisant ainsi les coûts de maintenance et de remplacement.

Le principe de la passivation repose sur la création d’une couche stable et adhérente qui :

1. Empêche le contact direct entre l’acier et les substances corrosives

2. Ralentit la diffusion des ions agressifs vers la surface du métal

3. Améliore la résistance globale de l’acier aux attaques chimiques

Processus de passivation : étapes clés

La passivation de l’acier suit un processus rigoureux, essentiel pour garantir une protection optimale. Les étapes principales sont les suivantes :

- Nettoyage et dégraissage : Élimination des contaminants de surface

- Décapage : Retrait des oxydes et de la rouille existante

- Traitement de passivation : Application de la solution passivante

- Rinçage : Élimination des résidus chimiques

- Séchage : Finalisation du processus

Dans le secteur de la logistique, où la manutention de matériaux est fréquente, la passivation joue un rôle crucial. Elle permet de prévenir les risques liés à la corrosion des équipements de manutention, assurant ainsi une plus grande sécurité et efficacité opérationnelle.

Le choix de la solution passivante dépend du type d’acier traité. Les acides les plus couramment utilisés sont :

– L’acide nitrique

– L’acide citrique

– L’acide phosphorique

La durée du traitement varie généralement entre 20 et 30 minutes, selon la composition de l’acier et l’épaisseur de la couche passive souhaitée. Les professionnels de l’industrie doivent être particulièrement attentifs à ces paramètres pour obtenir des résultats optimaux.

Avantages et applications de la passivation

La passivation de l’acier offre de nombreux avantages, particulièrement appréciés dans les environnements industriels exigeants. Voici un tableau récapitulatif des principaux bénéfices :

| Avantage | Description |

|---|---|

| Protection anticorrosion | Augmentation significative de la résistance à la corrosion |

| Durabilité accrue | Prolongation de la durée de vie des équipements et structures |

| Réduction des coûts | Diminution des frais de maintenance et de remplacement |

| Amélioration esthétique | Surface plus uniforme et brillante |

| Conformité aux normes | Respect des réglementations industrielles strictes |

Les applications de la passivation sont vastes et concernent de nombreux secteurs industriels. On retrouve cette technique dans :

- L’industrie agroalimentaire

- L’industrie pharmaceutique

- L’aéronautique et l’aérospatial

- La construction navale

- L’industrie chimique

Pour les professionnels de la logistique, la passivation est particulièrement pertinente pour les équipements de stockage, les convoyeurs et les systèmes de manutention. Elle permet de maintenir l’intégrité des surfaces en contact avec les produits, assurant ainsi la qualité et la sécurité des opérations.

Perspectives et innovations dans la passivation de l’acier

Le domaine de la passivation de l’acier connaît des avancées constantes, visant à améliorer son efficacité et sa durabilité. Les innovations récentes incluent :

L’utilisation de nanoparticules : L’incorporation de nanoparticules dans les solutions de passivation permet d’obtenir des couches protectrices plus fines et plus résistantes. Cette technique, développée par le Massachusetts Institute of Technology en 2022, promet d’augmenter la durée de vie des revêtements passifs de 30%.

Les traitements écologiques : De nouvelles méthodes de passivation utilisant des composés organiques biodégradables émergent, répondant aux préoccupations environnementales croissantes. Ces solutions, moins agressives pour l’environnement, gagnent en popularité dans l’industrie.

L’automatisation du processus : L’introduction de systèmes robotisés et d’intelligence artificielle dans le processus de passivation permet une plus grande précision et reproductibilité. Cette évolution est particulièrement appréciée dans les secteurs exigeant une qualité constante, comme l’industrie aérospatiale.

Pour les professionnels de l’industrie et de la logistique, ces innovations ouvrent de nouvelles perspectives. Elles promettent une protection anticorrosion encore plus efficace, des processus plus respectueux de l’environnement et une optimisation des coûts à long terme.

Pour résumer, la passivation de l’acier reste une technique incontournable pour assurer la longévité et la fiabilité des équipements industriels. Son évolution constante, guidée par les besoins spécifiques des différents secteurs, en fait un domaine dynamique et prometteur pour l’avenir de l’industrie métallurgique.