L’usinage industriel évolue vite, porté par des exigences techniques de plus en plus pointues. Les pièces doivent aujourd’hui répondre à des tolérances serrées, être produites dans des délais courts, et s’intégrer sans accroc à des ensembles complexes. Face à cette réalité, de nombreuses entreprises françaises revoient leurs attentes et leurs critères de sélection. Faut-il internaliser davantage ? Faut-il, au contraire, miser sur des partenaires capables de co-développer en amont ? Derrière ces questions se cache une transformation plus large. Quels sont les nouveaux leviers de compétitivité ? Réponses concrètes dans la suite.

Mieux produire, plus vite, sans marge d’erreur

Dans l’industrie, chaque seconde compte. Et en 2025, cette réalité s’impose plus que jamais sur les chaînes de production. Les entreprises françaises attendent des partenaires capables de livrer des pièces impeccables, sans ralentir leur rythme. L’erreur ne trouve plus sa place quand les cadences s’accélèrent et que les stocks fondent.

Dans ce contexte, faire appel à une entreprise experte en usinage industriel comme HARTech représente une garantie précieuse. Grâce à son expertise technique et sa réactivité, elle répond aux besoins les plus exigeants avec rigueur et souplesse.

Ce que recherchent les industriels, c’est une maîtrise complète, sans surprises. Pas seulement une bonne pièce, mais une fiabilité répétée. Ils veulent pouvoir compter sur un partenaire qui comprend leurs impératifs métiers, leurs délais et leurs enjeux de performance à long terme.

La série technique devient un défi quotidien

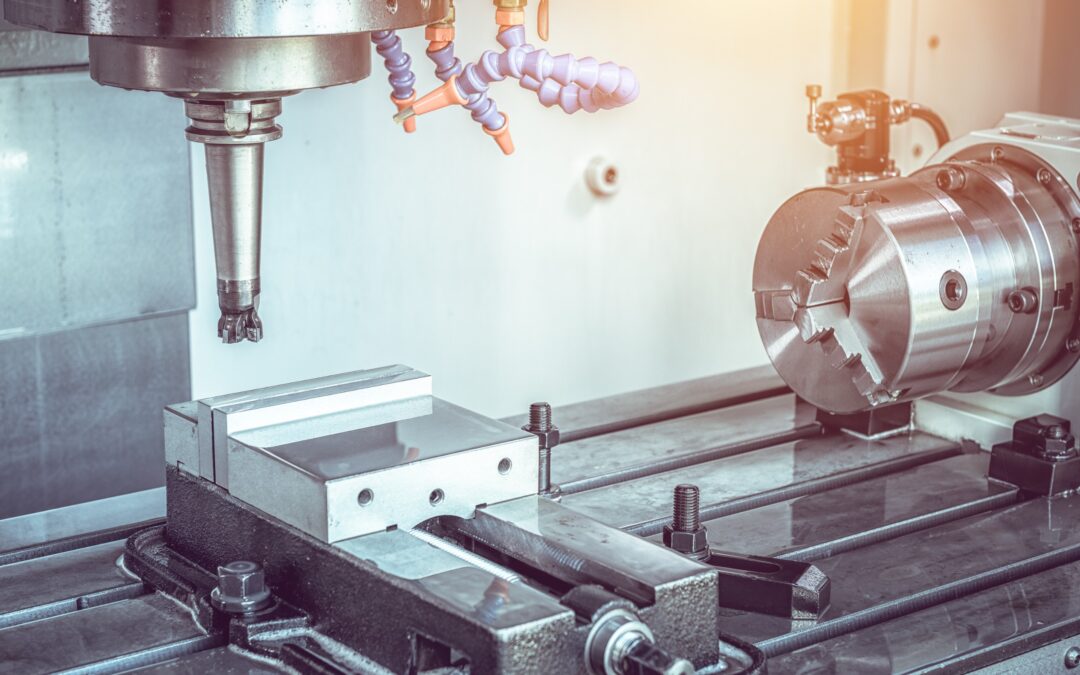

Produire en série n’a jamais été aussi complexe. Les cahiers des charges évoluent, les matériaux se diversifient, et les tolérances se resserrent. Le standard d’hier ne suffit plus. Chaque pièce doit s’intégrer dans un ensemble de plus en plus précis, parfois même hybride ou sur-mesure.

Les ateliers qui tirent leur épingle du jeu sont ceux qui savent jongler entre l’aluminium, le plastique, l’inox ou encore la fonte. Ils adaptent leurs réglages sans délai, tout en garantissant une régularité impeccable. L’enjeu dépasse la simple exécution : il touche à l’organisation et à l’anticipation.

Ce que les donneurs d’ordre attendent désormais, c’est une capacité à absorber les variations sans casser le rythme. Les petites séries techniques, autrefois marginales, deviennent la norme. Et pour les honorer dans les temps, il faut une équipe agile, bien équipée et surtout, bien formée.

Co-développer plutôt que corriger en aval

De plus en plus d’industriels veulent inclure leurs sous-traitants dès le début du projet. Ce changement d’approche, loin d’être théorique, répond à un besoin très concret : éviter les allers-retours, limiter les erreurs et optimiser les coûts dès la conception. Le co-développement devient une méthode de travail à part entière.

Un bon partenaire ne se contente pas d’usiner ce qu’on lui donne. Il analyse le plan, pose les bonnes questions et propose parfois un ajustement qui fera gagner du temps ou réduira les coûts. Cette intelligence appliquée à l’atelier crée une vraie valeur ajoutée pour les deux parties.

Pour que cette collaboration fonctionne, il faut une base de confiance solide. Le sous-traitant doit parler le même langage que l’ingénieur, comprendre les contraintes terrain, et être force de proposition. Ce rôle hybride, entre technicien et conseiller, devient un atout concurrentiel de plus en plus recherché.

Au-delà de la pièce : un accompagnement global

En 2025, l’industrie ne veut plus de prestataires cloisonnés. Elle attend des partenaires capables d’intervenir à plusieurs niveaux : usinage, maintenance, modification, voire déménagement de machines. L’objectif ? Réduire le nombre d’intermédiaires et fluidifier les opérations.

Cette attente transforme les métiers. Un atelier moderne ne se contente plus de livrer des pièces finies. Il démonte, ajuste, transporte, installe, remet en service. Il suit ses clients sur le terrain, parfois dans l’urgence, souvent dans la durée. Et cette proximité change tout dans la relation commerciale.

C’est cette capacité à accompagner un projet de A à Z, à comprendre les contraintes d’un site, à réagir vite en cas d’imprévu, qui fait aujourd’hui la différence. Car ce que l’industrie recherche avant tout, c’est un partenaire fiable. Et dans ce mot, il y a bien plus qu’une compétence technique.